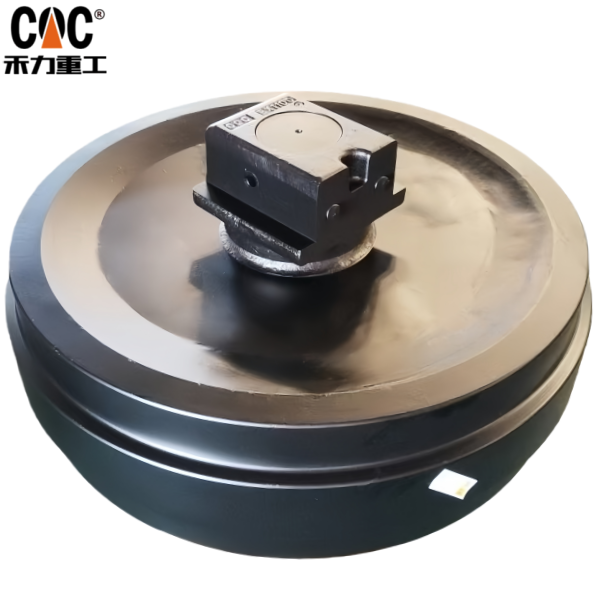

HITACHI 2044037 9101204 4390412 EX1100 Направляюче колесо гусениці AS/Натяжний ролик гусениці в зборі - виробництво HELI-CQC TRACK/Виробник та постачальник компонентів шасі важких екскаваторів

Технічний паспорт: Направляюче колесо та натяжне колесо гусениці HITACHI EX1100 у зборі (Артикул 2044037 / 9101204) – Виробник: HELI-CQC TRACK

МетаописНаправляюче колесо та натяжне колесо гусениці HITACHI EX1100, високої якості виробника (номер деталі 2044037/9101204).HELI-CQCвиробляє компоненти шасі важких екскаваторів з використанням передових технологій кування, термічної обробки та герметизації для максимальної довговічності.

1. Ідентифікація компонентів та функціональний синопсис

Номери деталей виробника оригінального обладнання: 2044037, 9101204

ЗастосуванняГусеничні екскаватори Hitachi серії EX1100.

Назви компонентів:

- Направляюче колесо гусениці: також відоме як нижній ролик або нижній ролик.

- Вузол натяжного ролика гусениці: також відомий як передній натяжний ролик.

Виробник та постачальник:Траса HELI-CQC, спеціалізований виробник ходових систем для важких екскаваторів.

Ці два компоненти є критично важливими елементами ходової частини екскаватора, працюючи разом із гусеничним ланцюгом, зірочкою та опорними роликами, утворюючи безперервний гусеничний ланцюг.

- Направляюче колесо гусениці (НАХИЛЕНЕ):

- Основна функція: Витримує вагу машини та направляє нижню частину гусеничного ланцюга.

- Розподіл навантаження: Він несе основне конструктивне навантаження, рівномірно розподіляючи його вздовж нижньої частини колії, щоб забезпечити стійкість ґрунту та запобігти надмірному просіданню.

- Направлення гусениць: Подвійні фланці підтримують поперечне вирівнювання гусеничного ланцюга, запобігаючи сходу з рейок під час руху та маневрів керування.

- Вузол натяжного ролика гусениці (передній натяжний ролик):

- Основна функція: Направляє гусеничний ланцюг у передній частині ходової частини та забезпечує регулювання натягу.

- Визначення контуру гусениці: Він спрямовує гусеничний ланцюг на землю, створюючи характерну «D-подібну форму» петлі гусениці.

- Амортизація: часто включає пружинний або гідравлічний амортизатор для поглинання ударних навантажень від перешкод.

- Регулювання натягу: Натяжний ролик встановлений на механізмі натягу (гвинтовому або гідравлічному), що дозволяє точно регулювати натяг ланцюга гусениць, що має вирішальне значення для оптимальної продуктивності та терміну служби.

2. Детальні технічні характеристики та інженерний проект

HELI-CQCвиробляє ці компоненти, щоб відповідати суворим вимогам 100-тонного екскаватора EX1100, використовуючи передові інженерні знання та матеріалознавство.

A. Матеріалознавство та кування:

- Матеріал серцевини: Як напрямне колесо, так і натяжне колесо виготовлені гарячим куванням з високовуглецевих сталевих сплавів з високим вмістом марганцю, таких як 50Mn або 60Si2Mn. Цей процес кування створює чудовий потік зерен, що значно підвищує ударну в'язкість та стійкість до втоми, що значно перевершує литі еквіваленти.

- Вали та втулки: виготовлені з високоміцних легованих сталей (наприклад, 42CrMo, 40Cr) та поєднані зі зносостійкими спеченими бронзовими або дуплексними сталевими втулками для забезпечення довговічності при високих обертальних навантаженнях.

B. Поглиблена термічна обробка:

- Загартування та відпуск (Q&T): Увесь компонент проходить цей процес для досягнення міцного, пластичного ядра (приблизно 30-40 HRC), здатного витримувати величезні ударні навантаження без розтріскування.

- Індукційне гартування: критично важливі поверхні зносу — доріжка кочення та напрямні фланці напрямного колеса, а також обід натяжного колеса — індукційно гартуються на глибину 5-8 мм, досягаючи твердості поверхні 58-62 HRC. Це забезпечує виняткову стійкість до абразивного зносу в суворих умовах гірничодобувної промисловості та розробки кар'єрів.

C. Система герметизації (багатоступенева лабіринтна конструкція):

HELI-CQCвикористовує найсучаснішу систему герметизації, яка є критично важливою для терміну служби компонентів у забрудненому середовищі.

- Первинне ущільнення: Надміцне, пружинне ущільнення з нітрилбутадієнового каучуку (NBR), яке підтримує постійний контакт із зносостійким кільцем.

- Лабіринтове ущільнення: складне багатоканальне механічне ущільнення, призначене для створення звивистого шляху, який ефективно вловлює та виштовхує абразивні частинки (шлам, пісок, пил).

- Жировий бар'єр: Порожнина ущільнення заповнена високотемпературним, водонепроникним літієво-комплексним мастилом, що створює бар'єр позитивного тиску, який додатково запобігає потраплянню забруднюючих речовин і забезпечує безперервне змащування внутрішніх поверхонь втулок.

D. Змащення та технічне обслуговування:

Розроблені як герметичні та змащені протягом усього терміну служби компоненти, вони не потребують регулярного внутрішнього змащування. Зовнішні мастильні фітинги передбачені для регулювання натягу гусениць (натяжного ролика) та для продувки зовнішніх порожнин ущільнень.

3. Протокол виробництва та забезпечення якості HELI-CQC

HELI-CQCВиробничий процес побудований навколо точності та контролю якості.

- Виробничий процес: Сертифікація сировини → Кування під тиском → Чорнова обробка → Загартування та відпуск → Індукційне гартування → Прецизійна фінішна обробка на верстатах з ЧПК → Встановлення ущільнень та підшипників → Випробування на продуктивність → Антикорозійне фарбування та упаковка.

- Комплексний контроль якості:

- Контроль розмірів: 100% перевірка за допомогою прецизійних калібрів, штангенциркулів та координатно-вимірювальних машин (КВМ) для забезпечення відповідності розмірів виробникам оригінального обладнання (OEM).

- Перевірка твердості: випробування за Роквеллом та Брінеллем як на серцевині, так і на поверхнях зносу для кожної виробничої партії.

- Неруйнівний контроль (НДК): магнітно-порошковий контроль (МПК) використовується для виявлення будь-яких підповерхневих дефектів або тріщин у кованих компонентах перед механічною обробкою.

- Випробування на обертальний момент: кожен зібраний вузол перевіряється на плавне, вільне обертання із заданими значеннями крутного моменту, що підтверджує правильність ущільнення та встановлення підшипника.

- Випробування на герметичність: Випробування на спад тиску підтверджує цілісність усієї системи герметизації, гарантуючи її стійкість до забруднення.

4. Аналіз режиму відмови та переваги довговічності

ВикористанняHELI-CQCкомпоненти зменшують поширені поломки ходової частини:

- Передчасний знос фланців: боротьба з ним здійснюється за допомогою глибокого індукційного гартування.

- Пошкодження ущільнення та внутрішнє забруднення: запобігається завдяки багатоступеневому лабіринтному ущільненню.

- Заклинювання компонентів: Уникається завдяки точним внутрішнім допускам та ефективному ущільненню.

- Руйнування серцевини: Зменшується завдяки кованій конструкції та належній міцності серцевини, отриманій завдяки термічній обробці Q&T.

5. HELI-CQC TRACK: Стратегічний партнер у виробництві

HELI-CQCявляє собою вершину виробництва важких ходових частин, пропонуючи:

- Пряма заміна від виробника оригінального обладнання: компоненти розроблені для ідеальної взаємозамінності з оригінальними деталями Hitachi.

- Інтегроване вертикальне виробництво: повний контроль над виробничим процесом від кування до складання гарантує стабільну якість та економічну ефективність.

- Перевірена експлуатаційна продуктивність: Деталі розроблені та випробувані для забезпечення терміну служби, порівнянного або перевищуючого термін служби компонентів виробника оригінального обладнання за аналогічних умов експлуатації.

- Можливості глобального ланцюга поставок: Здатність обслуговувати міжнародні ринки за допомогою надійної логістики, забезпечуючи скорочення простоїв для операторів обладнання по всьому світу.